【バッグができるまでの工程】

|

|

|

||

| 1.塩漬け 原皮 | 2.水漬け~裏打ち~灰漬け | 3.ロムなめし |

|

|

|

||

| 4.漂白 | 5.染色 | 6.自然乾燥 |

|

|

|

||

| 7.シェービング | 8.再染色~張り乾燥 |

|

|

|

||

| 10.デザイン考案 | 11.試作品 | 12.型取り |

|

|

|

||

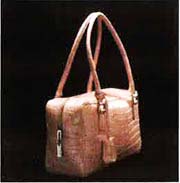

| 13.原皮から型抜き | 14.最終仕上げ | 15.製品仕上がり |

【韓国のあるハンドバッグ・メーカー見学記】

| ソウル中心部から、車で走ること、約1時間。 工場地帯というものの、高層ビルの立ち並ぶ地域。 その中の一ビルに到着し、車に乗ったまま、エレベーターに乗って、屋上に上がるとそこが駐車場。 人間用のエレベーターに乗り換えて、ある階で降りる。 いくつにも仕切られた一角が、この会社の事務所と工場。 |

|

|

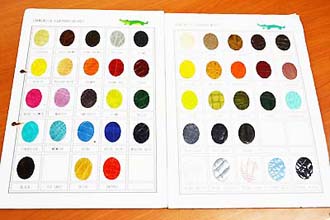

【ストックルーム】世界各地からクロコダイルの原皮が、シンガポールのヘンローン社に送られ、なめされ、染色された状態で、メーカーが仕入れます。 |

なめしや染色の技術が 進歩して、こんなにきれいな色がたくさんそろいました |

|

|

【シェービングの機械】 |

クロコのスキンの裏側を削って、できるだけ薄くします。 |

|

|

| これは、何でしょう?メノウです。 これで、クロコダイルのスキンを磨き、グレージング仕上げをします。 どのように使われているのでしょうか? |

【グレージング】このように機械に取り付けて使います。 |

【ボンベイ加工】

| 簡単な機械に見えますが、スキンを裏側から熱処理をして、クロコ独特のふくらみを持たせます。 メーカーごとに、独自の手法があるみたいです。 |

|

|

|

| 熱を加えるので、スキンが少し縮みます。 (下の2枚は色が違います。色は関係ありません。) |

|

|

|

| ボンベイ加工後(表) | ボンベイ加工前(表) |

|

|

| ボンベイ加工後(裏) | ボンベイ加工前(裏) |

|

|

型抜きカッターで、スキンを型に合わせて切り抜きます。 |

縫製ミシンで縫い上げます。 |

|

|

仕上げバーキンのトップをニスで仕上げます。 |